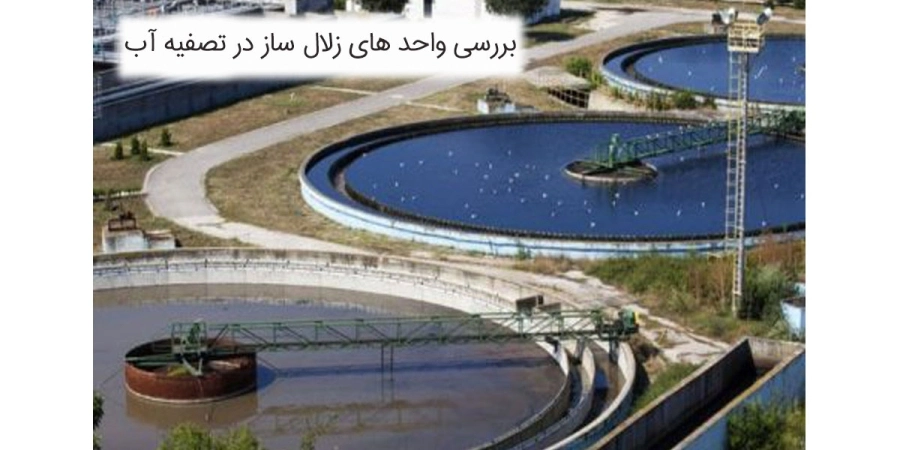

همه چیز درباره واحدهای زلال ساز در تصفیه آب صنعتی

زلال ساز برای تصفیه آب رودخانه و آبهای گل آلود در صنعت استفاده می شود. آب رودخانه ها به دلیل شرایط مختلف، دارای جامدات معلق و کدورت فراوانی هستند. لازم است این آب قبل از استفاده در واحدهای صنعتی، زلال سازی شوند. علاوه بر این در بیشتر فرایندهای تصفیه مجدد پساب یا استحصال از واحدهای زلال ساز استفاده می شود تا مانع از بروز اختلال در فرایندهای غشایی مثل UF و یا MF شود.

آب زلال و شفاف ذرات بسیار کمی دارد. وجود ذرات شناور در آب موجب کدر شدن آب می شود. یون ها و ناخالصی های موجود در آب و فاضلاب معلق می مانند. جامدات معلق در آب در لاین پمپاژ تشکیل رسوب می دهند.

استفاده از زلال ساز موجب می شود تا ذرات معلق و یون ها حذف شوند. همچنین با کاهش سختی آب، آب نرم ایجاد می شود. علاوه بر این طول عمر و بازدهی پمپ ها بالا می رود.

تصفیه آب صنعتی با زلال ساز

فرایندهای تصفیه آب صنعتی به روش های تصفیه فیزیکی، غشایی و بیولوژیکی انجام می شوند. در این فرایند با در نظر گرفتن آنالیز آب خام وارد شده و کیفیت آن، فرایند مناسب تصفیه انتخاب می گردد. این فرایند شامل سه مرحله مهم شامل پیش تصفیه، تصفیه و تصفیه آب نهایی می باشد.

پیش تصفیه آب

برای جداسازی جامدات معلق و نامحلول TSS از روش هایی مانند انعقاد، ته نشینی، لخته سازی، فیلتراسیون غشایی و فیلتراسیون فیزیکی استفاده می شود. انتخاب هر روش بر کیفیت آب به دست آمده تاثیر می گذارد.

در بخش پیش تصفیه برای تغییر دادن کیفیت آب خام ورودی می توان از فرایندهای گندزدایی، ضد عفونی کردن، فرایند تبادل یونی، حذف COD، BOD ، تنظیم PH و حذف اکسید کننده های موجود در آب استفاده کرد.

پیش تصفیه آب در زلال سازها یک فرآیند حیاتی است که به منظور بهبود کیفیت آب مورد استفاده در سیستمهای تصفیه آب اجرا میشود. در این مرحله از تصفیه آب، هدف اصلی حذف ذرات معلق، مواد آلی، و مواد محلول از آب است. این فرآیند از مرحلههایی مانند فیلتراسیون، رسوبگیری، و تخلیه روشهای شیمیایی استفاده میکند. فیلتراسیون به وسیله فیلترهای مختلفی که ذرات معلق را از آب حذف میکنند، انجام میشود. رسوبگیری با استفاده از مصارف مختلفی از جمله رسوبگیرها و تانکهای رسوبگیری اجرا میشود. همچنین، افزودن مواد شیمیایی مانند کلر به منظور از بین بردن باکتریها و ایجاد ضدعفونی در آب نیز از جمله اقدامات انجام شده در این مرحله است. پیش تصفیه آب در زلال سازها به عنوان یک مرحله مهم و پیشینه در فرآیند تصفیه آب به منظور حفظ تجربه بهتر مصرف کنندگان و بهبود عملکرد سیستمهای تصفیه نهایی اساسی است.

انعقاد و لخته سازی

این روش های زلال ساز برای جدا کردن ذرات ریز، مواد معلق نامحلول سبک و کلوئیدها که معمولا ته نشین نمی شوند، انجام می شوند. بار الکتریکی این ذرات باعث می شوند که تجمع آنها انجام نشود. در مرحله انعقاد از یک ماده شیمیایی با بار الکتریکی مخالف برای خنثی کردن بار الکتریکی ذرات استفاده می شود. این ترکیبات بیشتر از دو گروه ترکیبات آهن و آلومینیوم می باشند. با اضافه شدن ماده منعقد کننده، بار الکتریکی ذرات خنثی می شود و ذرات به هم می چسبند. این ذرات می توانند ته نشین شوند.

در زلال ساز، لخته سازی بعد از مرحله انعقاد صورت می گیرد. در این مرحله فلوک های میکرونی به هم چسبیده و دیده می شوند. این مراحل در داخل یک مخزن همزن دار انجام می شوند. همزن با دور کند و اضافه شدن مواد منعقد کننده، موجب تشکیل لخته می شوند.

ته نشینی

ته نشینی یک فرایند غیر شیمیایی و فیزیکی است که برای جداسازی جامدات معلق و سنگین موجود در آب انجام می شود. نیروی ثقلی موجب حذف ذرات کلوئید منعقد شده و ذرات معلق موجود در آب می گردد. بعد از تزریق مواد شیمیایی به آب در مرحله انعقاد، لخته هایی سنگین تشکیل می شوند که در مرحله ته نشینی حذف می شوند. در این مرحله رسوب هایی که به دلیل واکنش های شیمیایی تصفیه آب ایجاد شده اند، حذف می شوند. عوامل مختلفی بر ته نشینی تاثیر می گذارند:

- اندازه ذرات

- پراکندگی اندازه ذرات

- بار یونی ذرات

- شکل ذرات

- دمای آب

- املاح محلول در آب

- دانسیته ذرات

- شرایط محیطی موثر

- ساختار حوضچه ته نشینی

- روش های مختلف ته نشینی

- ته نشینی ذرات مجزا

- ته نشینی لخته های ایجاد شده

- ته نشینی ناحیه ای

- ته نشینی ذرات متراکم

فیلتراسیون فیزیکی

در این واحد زلال ساز، ذرات نامحلول آب که سایز مشخصی دارند، جدا می شوند. در این روش آب از یک بستر فیلتردار می گذرد. در این روش از فیلترهای شنی، کیسه ای، میکروفیلترها و یا دیسک فیلترها به عنوان زلال ساز استفاده می شوند.

فیلتراسیون فیزیکی به عنوان یکی از مراحل حیاتی در فرآیند تصفیه آب در زلال سازها، به منظور حذف ذرات معلق و جسمهای جامد از آب استفاده میشود. در این فرآیند، آب از طریق فیلترهای مختلفی عبور میکند که به عنوان محیط مکانیکی جهت از بین بردن ذرات معلق عمل میکنند. فیلترها میتوانند از مواد متنوعی مانند شن، ماسه، زغال فعال یا ممبرانهای مخصوص تشکیل شده باشند. این فرآیند باعث حذف ذرات بزرگتر، مواد معلق و ترکیبات جامد از آب میشود و در نهایت، کیفیت آب را بهبود میبخشد. فیلتراسیون فیزیکی در زلال سازها با ایجاد محیطی پاک و خالی از ذرات، به عنوان یکی از اقدامات ابتدایی و اساسی در فرآیند تصفیه آب، نقش اساسی در ارتقاء بهداشت و کیفیت آب تصفیه شده دارد.

تصفیه آب

برای تصفیه آب از فرایندهای اسمز معکوس و حرارتی استفاده می شود. تصفیه آب با استفاده از فناوری اسمز معکوس یکی از روشهای موثر و پیشرفته در زلال سازها است. در این فرآیند، آب تحت فشار قرار داده میشود و از طریق یک ممبران نیمه نفوذپذیر عبور میکند. این ممبران قادر است جزئیات معدنی، ذرات آلی، املاح، و مواد معلق را با دقت حذف کند، در نتیجه آب تصفیه شده و آب تازه تولید شده حاوی اندرز مینرالها و مواد معدنی مفید با کیفیت بسیار بالا خواهد بود. این روش به دلیل کارآیی بالا، انرژی کمتر مصرفی و قابلیت انعطاف پذیری در مقابل انواع آلودگی، به عنوان یک پیشرو در تصفیه آب به شمار میرود. اسمز معکوس در زلال سازها نه تنها به بهبود کیفیت آب کمک میکند بلکه نقش مهمی در مدیریت پایدار منابع آب بازی میکند.

تصفیه نهایی آب

تصفیه نهایی آب برای افزایش کیفیت آب انجام می شود. معمولا برای تولید آب خالص تر و حذف یون ها، از رزین های تصفیه آب استفاده می شود.

کاربرد زلال ساز

واحدهای زلال ساز به عنوان تجهیزات حیاتی در صنایع تصفیه آب و تولید آب تازه بازی میکنند. این تکنولوژی متنوع در کاربردهای گوناگونی مورد استفاده قرار میگیرد، از جمله تأمین آب شرب برای جوامع شهری و روستایی تا تولید آب خالص برای صنایع مختلف از جمله فرآیندهای تولید دارو، الکترونیک، و صنایع غذایی.واحدهای زلال ساز امکان تصفیه آب از تمامی ناخالصیها از جمله املاح، باکتریها، و ویروسها را فراهم میکنند، که در نهایت منجر به تولید آب با کیفیت بالا و بهداشتی میشود.

همچنین، این تجهیزات میتوانند به منابع آبهای آلوده و تلف شده نیز احیا بخشند. با توجه به افزایش جمعیت جهانی و تنشهای منابع آب، زلال ساز به عنوان یک راهکار اساسی در تأمین و تصفیه آب به منظور حفظ محیط زیست و تضمین دسترسی به آب سالم و بدون آلودگی در آینده اهمیت زیادی دارد.

⦁در تصفیه فاضلاب صنعتی

⦁ در تصفیه خانه های آب و فاضلاب

⦁ در صنایع فولاد

⦁ در کارخانجات پتروشیمی

⦁ در کارخانجات تولید نوشیدنی